マーケティング~テーマ提案~研究・開発~製品化までの流れ 研究開発9

マネージャさん。今度、ある制御機器をゼロから開発することになりました。

そうですか。ゼロから開発だと、要素技術~機能開発~量産化開発まで徹して開発する必要がありますね。

そうなんですが、実は何から手をつけていいのか分かりません。上司からは予算が取れたから始めてみなさいと言われました。

それはいけませんね。上司の方も、なぜ、その制御機器の開発が必要なのか実行部門の責任者のあなたに、きちんと説明する必要がありますね。

この記事では、

①要素技術に至るまでのテーマ起案の流れ、

②要素技術~機能開発~量産化開発までの流れ、

③量産化後のステップ

についてお話したいと思います。

要素技術に至るまでのテーマ起案の流れ

エンジニアさんは、ゼロから制御機器を開発するテーマを与えられました。一般に、新人さん+αクラス、担当者さんクラスの方の職位の方であれば、このあたりから仕事を進めることになりますね。

しかし、企画部門の技術者の方や、主任さん+係長さんクラス、管理職クラスになってくると、テーマを提案するところからの話しになりますね。以下に、テーマ提案前に実施する、

① 事業マーケティング

② 技術マーケティング

③ テーマ立案、提案、予算化

についてお話します。

事業マーケティング(地域性、ユーザ等)

事業マーケティングは、いつ、どの地域に、何を売ればいいのか、を考えるフェーズです。例えば、産業向け制御機器の場合、

① いつは、工場の新設のタイミング、リニューアルのタイミング、定期検査のタイミング

② どの地域は、国内向け、欧州向け、北米向け、中国向け、インド向け、東南アジア向け

③ 何を売るは、ハイエンド品、普及型品、ロウエンド品

等について、どこに当てはまるか、考えるようにしましょう。そして、いつのタイミングで、どこ地域に、何を売るのかを整理しましょう。

汎用品の場合、いつ?とうのはあまりないかもしれません。但し、環境規制が導入されるタイミングや法整備が変わるタイミング等そのタイミングを逃すと商機を大きく逃すことにつながります。

技術マーケティング(部品トレンド、技術動向トレンド)

いつまでに、どこ向けに、何を(高級品?・低級品?)を売りたいのか問うことが決まると、おおよその仕様も決まってきます。その時に、これらを実現するための新しい技術的な原理がないか、または、新しい部品はないのか、等技術調査をする必要があります。これが技術マーケティングです。

古い原理や、古い部品を使うと、大型化、高コスト化につながります。そのため、技術動向を把握して、開発着手のタイミングで最も新しい技術を導入するように考えましょう。

テーマ立案(スケジュール、技術課題整理、予算化)

一般に、本社の技術企画・技術戦略部門は、各事業部門から徴収した予算を管理し、研究開発部門に配分します。

この部門のスタッフを説得して、必要とする開発費用(開発工数、材料費(試作費用)、経費(派遣エンジニアの工数))をいただく必要があります。

そこで、先に述べた、事業マーケティン、技術マーケティングを整理し、開発スケジュール、技術課題の整理、発生する予算を説明する準備が必要です。

通常、次年度の予算について1年に1度、まとめて審議されることがありますが、必要に応じて予算申請をするようにしましょう。

また、この部門のスタッフとは日頃から情報交換し、事業マーケティングや技術マーケティングの情報をインプットしておくと、本番の予算申請の時にスムーズに予算化につながる可能性があります。

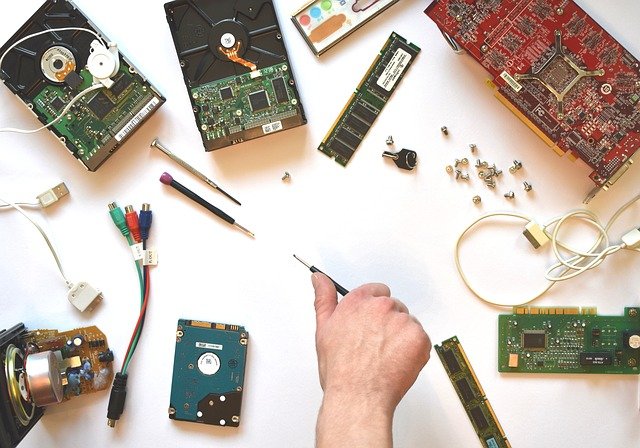

要素技術研究~機能開発~量産化開発までの流れ

さて、無事に研究開発予算が取れましたね。この記事の始まりに、”エンジニアさん”と”マネージャさん”との会話はここからの話ですね。

次に開発の流れについてお話したいと思います。

要素技術研究(基礎研究)

要素技術研究は、世の中にない技術や知見だけでなく、既に世の中や他社は保有しているが、自社にはその技術がないまたは知見がない時に獲得する手段のことを言います。

ライバル企業に続いて新しい制御機器を開発したいと思っても、あなたの会社がその制御機器を開発する技術を有していない場合には、制御機器を開発するために必要な原理を解明していく必要がありますね。

これはすでに他社では実現しているので、世の中にない技術ではありませんが、自社で保有していないので自社の技術とするためにこれらの技術を獲得する必要がありますね。

機能開発

原理が確立すると(要素技術開発が完了)、次に、製品に近い形の試作品を開発しなくてはなりませんね。外見、機能、性能上(ここでは環境性能を省く)は製品と同じ形態になります。但し、コスト、環境性能、機械的信頼性などは担保しないものです。

通常、要素技術研究から機能研究までを研究開発部門が担うものになります。

製品化開発

機能開発が完了後、製品化開発のフェーズに移ります。 ここからは工場(ものづくり部門)の設計部門が担当する領域です。

先に、コスト、環境性能、機械的信頼性などは満足できないものでしたが、機能開発の試作品をベースに、製品コスト、環境性能、機械的信頼性を考慮した設計をやり直し、量産試作品を開発します。

当然、量産試作品は機能や性能を担保した上で、 製品コスト、環境性能、機械的信頼性を満足させる必要があります。

ここで、信頼性や製品コストが満足できない量産試作ができた場合には、要素技術研究~機能開発まで戻ることがあります。

このタイミングで製品の型投資なども行います。

品質検証

製品化開発が完了し、量産試作は、品質検証部門に送られ、各種環境評価(高温高湿通電、ヒートサイクル、ヒートショック、プレッシャークッカー等)、機械的信頼性試験(衝撃試験、振動試験、落下試験)等を行います。

これらの試験をパスしたら製品化を認めてもらうことができます。

製品化

品質検証部門から承認をもらえたら、量産化が認められます。

購買部門で部品等の手配ができるように手続きを行います。お客さんからの受注があったら、生産部門から購買部門に部品の手配、製造部門に製造手配が行われ、物作りが始まります。

量産後ステップ

製品化が終了後半年から1年後に、事業マーケティングの結果策定された事業計画通り売り上げが立っているか、また、品質保証部門からクレームなどの情報がないのか、等検証するようにしましょう。

いかがでしたでしょうか?研究開発テーマが始まる事業・技術マーケティング~研究開発までの流れについてお話してきました。

今後、各フェーズ毎について詳しくお話したいと思います。